Per migliorare l’esperienza d’uso, oltre all’hardware è stato necessario apportare delle modifiche anche al firmware originario. Qui di seguito vi mostro alcune schermate di ciò che è stato aggiunto o modificato al fine di rendere più pratico l’utilizzo del sistema.

Sebbene l’interfaccia web di controllo della CNC implementata da Barton Dring fosse già molto ben realizzata, ho ritenuto opportuno aggiungere alcuni pulsanti di controllo e una nuova pagina dedicata alla diagnostica.

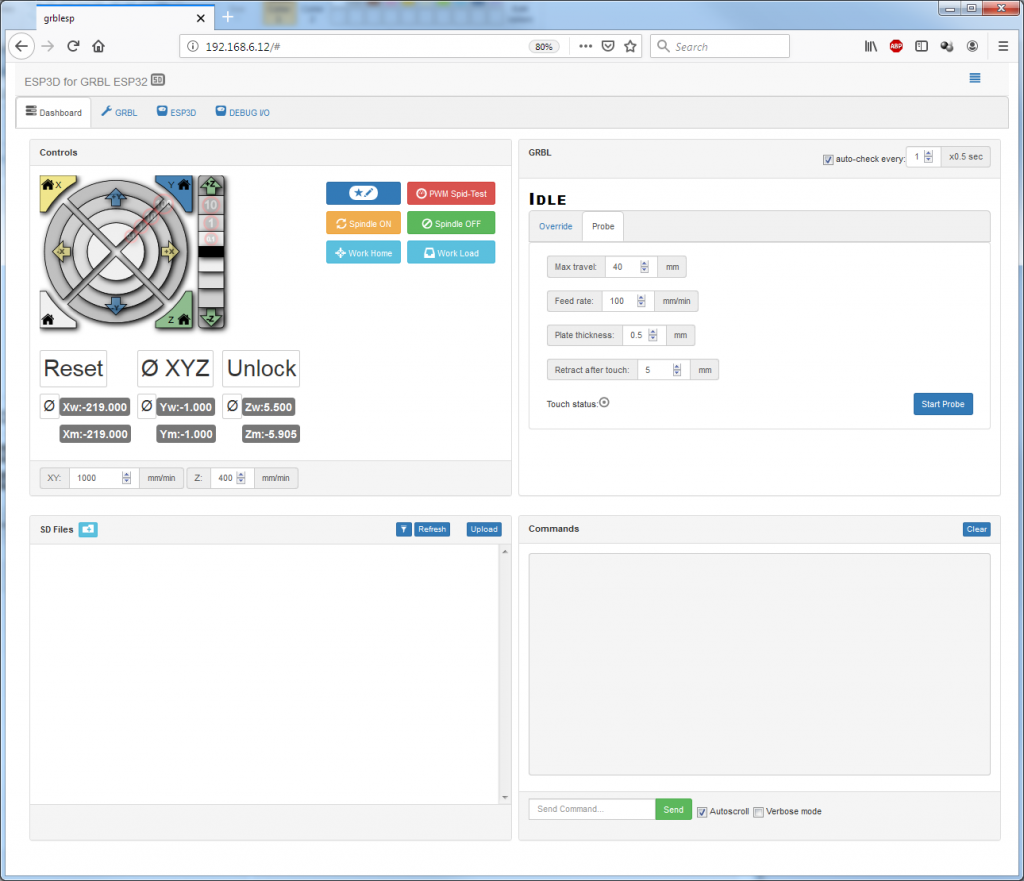

Partiamo dalla schermata dashboard.

Come si vede nell’immagine qui sotto, ho aggiunto due pulsanti alla versione standard: RESET e UNLOCK, che servono a inizializzare il “motore” GRBL tramite interfaccia web. In caso di blocco del sistema adesso è possibile recuperare l’uso della CNC anche senza doversi collegare per forza da seriale.

Ho anche precaricato alcune macro di default: PWM Spindle-test, Spindle ON, Spindle OFF, Work Home e Work Load, che rappresentano un punto di partenza, ma che ciascuno potrà comunque cambiare a piacimento a seconda delle proprie necessità.

PWM Spindle-Test esegue un ciclo di test del mandrino provando l’uscita PWM da 0-100%-0 in 40 step ad intervalli di 1 secondo.

Work Home porta la CNC alle coordinate 0,0,0 del pezzo in lavorazione (G54).

Work Load posiziona la macchina alle coordinate di parcheggio utili per poter caricare o scaricare comodamente un nuovo pezzo da lavorare (quest’ultima macro dovrà essere modificata da ciascun utilizzatore inserendo le coordinate più adatte).

Per modificare le macro basta aprire la finestra Macro Editor con il pulsante blu in alto a sinistra. (vedi sotto)

I file delle macro devono essere invece caricati nel disco virtuale della ESP32 prima di potere essere richiamati. Per accedere al disco virtuale dove caricare i file premere il pulsante verde nella sezione “ESP3D Settings”.

Nella schermata dashboard, nella parte relativa al “Probe“, è stata aggiunta la voce “Retract after touch”. Ho aggiunto questo parametro perchè ritengo piuttosto fastidioso che l’utensile rimanga a contatto del sensore di misura a fine ciclo. Il parametro Retract after touch permette quindi di impostare la distanza dal sensore di probe alla quale l’utensile viene portato una volta effettuata la misura.

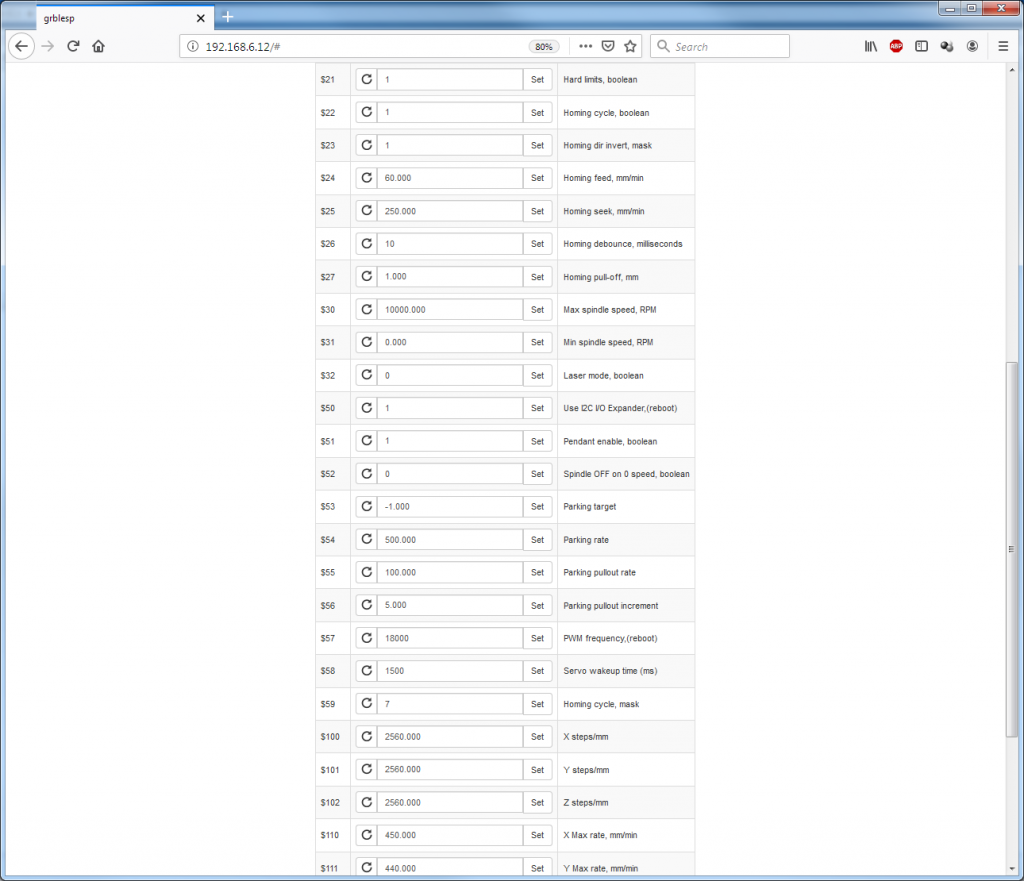

Passiamo alla schermata di configurazione GRBL.

Alcuni parametri di configurazione piuttosto comuni di GRBL in origine potevano essere cambiati solo tramite ricompilazione dei sorgenti, cosa che potrebbe essere non facile e non alla portata di tutti, oltre che abbastanza scomoda. Per ovviare a questo, nella sezione di configurazione GRBL ho aggiunto i parametri che vanno dal $50 al $59 in modo da offrire una comoda via tramite la quale poter personalizzare la propria CNC.

- $50 Use I2C I/O Expander, permette di indicare al controller CNC se è presente o meno la scheda di espansione I/O

- $51 Pendant Enable, permette di abilitare il tastierino esterno per la movimentazione degli assi.

- $52 Spindle off on 0 speed, spegne il motore del mandrino se la velocità viene impostata a zero (utile quando si lavora con una testa LASER)

- $53, $54, $55, $56 settano la posizione di parcheggio della CNC alla pressione del tasto DOOR

- $57 PWM frequency, imposta la frequenza del PWM di controllo della velocità del mandrino (15/20 Khz può andare bene per il controllo di un mandrino in CC ma spesso i laser per uso hobbistico non riescono a lavorare a frequenze superiori a 500/1000 Hz).

- $58 Servo wake up time, imposta il tempo di attesa prima di effettuare i movimenti all’unlock della macchina, (il tempo varia a seconda dei tempi di reazione dei propri attuatori)

- $59 Homing cycle, sono i bit di maschera che dicono al controller su quali assi fare l’homing, si possono così escludere gli assi che non hanno montato gli interruttori di fine-corsa.

Una pagina completamente nuova invece è la sezione DEBUG I/O, molto utile per effettuare un controllo sugli ingressi e le uscite della scheda prima di effettuare qualsiasi movimentazione.

Questa pagina la ritengo fondamentale per chi si accinge a realizzare una CNC in quanto durante il montaggio è così possibile verificare che tutti i cablaggi e che il posizionamento dei vari sensori di fine-corsa siano corretti, riducendo drasticamente le rotture accidentali dovute a sensori non correttamente posizionati o cablaggi errati.